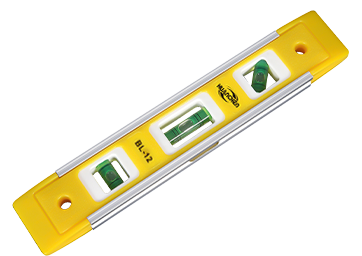

1.どうやって 水準器 正確なレベル測定を実現するには? 現代の建築およびエンジニアリングの分野では、正確なレベル測定が構造の安定性と建設品質を確保するための鍵の 1 つです。シンプルで効果的な測定ツールである水準器 (バブルレベル) は、正確なレベル測定を実現する比較的単純ですが非常に正確な原理を備えています。

動作原理:

水準器は、液体中の気泡の動きに基づいて機能します。通常、水準器は外側が長方形または円筒形の水準器で構成され、透明な液体の中に細いガラス管が埋め込まれています。このガラス管の中に一定量の液体(通常はアルコールや鉱物油)が満たされており、液体の中心には気泡が置かれています。

水準器を水平面に置くと、気泡はガラス管の中心に集まります。水平面に傾きがあると、気泡は水平になるまで下側に移動します。気泡の位置を観察することにより、水平面の傾きを正確に判断し、調整または測定することができる。

精度と校正:

水準器の精度は、液体の安定性、ガラス管の製造品質、測定時の環境条件などによって左右されます。正確な測定結果を保証するために、現代の水準器は通常、厳密な校正と品質管理を受けて、精度が標準要件を満たしていることを確認します。

通常、ユーザーは簡単な校正操作を通じて水準器の精度を確保することもできます。校正プロセスでは、水準器を既知の水準器に置き、気泡がガラス管の中心に来るように水準器の調整ネジを調整します。これにより、水準器の使用時に正確なレベル測定が可能になります。

アプリケーションシナリオ:

水準器の正確なレベル測定は、建設、エンジニアリング、製造、DIY の分野で幅広い用途に使用できます。建設やエンジニアリングのプロジェクトでは、構造物の安定性と安全性を確保するために、床、壁、天井などのさまざまな表面のレベルを測定するためによく使用されます。製造においては、水準器を使用して機械や装置の水平位置を調整および校正し、生産中の精度と品質を確保できます。日常生活では、水準器は家の装飾や家具の取り付けなどの DIY プロジェクトでもよく使用され、さまざまな作業を迅速かつ正確に完了するのに役立ちます。

2. 建築およびエンジニアリングの分野における水準器の役割は何ですか? 建設およびエンジニアリングプロジェクトでは、正確なレベル測定が構造の安定性と建設品質を確保するための鍵の 1 つです。水準器は一般的に使用される測定ツールとして、これらの分野で重要な役割を果たしています。

建物の構造:

建築工事中、水準器は床、壁、天井などのさまざまな表面のレベルを測定するために広く使用されています。各コンポーネントの水平位置を確保することで、アンバランスによる構造の不安定や傾きを効果的に防止できます。たとえば、レンガの壁を構築する場合、水準器を使用すると、レンガが水平に整列することが保証され、それによって壁全体の安定性と美観が確保されます。

道路と橋の建設:

道路や橋の建設では、路面や橋のレベルや勾配を測定するために水準器がよく使用されます。道路や橋梁の平滑性を確保することで、車両の快適性や安全性が向上し、路面の凹凸による交通事故を減らすことができます。

建物構造の調整:

建物構造の調整およびメンテナンス中に、水準器を使用して壁、床、梁、柱などの水平位置を検出および調整できます。正確な水平調整により、損傷した建物構造を修復または補強して、安全で信頼性の高い運用を確保できます。 。

工学的な測量と測位:

水準器は水準器に使用されるだけでなく、工学的な測量や位置決めにも使用できます。たとえば、建物のレイアウトや基礎の掘削プロセス中に、水準器を使用して建物の基準線と位置を決定し、建物の正しい配置と位置を確認できます。

3. 開発動向と将来の応用は何ですか? 水準器 テクノロジー? 科学技術の継続的な発展に伴い、水準器技術も従来の手持ち式水準器からデジタルでインテリジェントな測定ツールに至るまで常に進化しており、その適用範囲と機能も常に拡大しています。

デジタル化とインテリジェンス:

センサー技術とインテリジェント機器の発展に伴い、ますます多くの水準器がデジタルでインテリジェントなデザインを採用し始めています。これらの新しい水準器は、高精度センサーとデータ処理システムを統合して、自動校正、データロギング、リモートモニタリングなどの機能を可能にし、測定の精度と効率を大幅に向上させます。

多機能アプリケーション:

従来のレベル測定機能に加えて、将来の水準器にはさらに多機能なアプリケーションが搭載される可能性があります。たとえば、一部の新しい水準器には高精度の角度センサーが組み込まれており、水準器の測定だけでなく傾斜角の測定も可能になります。さらに、一部の水準器にはレーザー投影機能が搭載されており、直線や水平線などの複数の投影モードを実現できるため、応用範囲がさらに広がります。

応用分野の拡大:

技術の進歩に伴い、水準器の応用分野もさらに拡大するでしょう。将来の水準器は、建築やエンジニアリングの分野に加えて、航空宇宙、自動車製造、地質探査などの分野でも重要な役割を果たす可能性があります。たとえば、航空宇宙の分野では、水準器を使用して宇宙船の姿勢と軌道調整を測定することがあります。自動車製造分野では、ボディの平面度や取り付け部品の精度を検出するために水準器が使用されることがあります。

環境保護と持続可能性:

社会が環境保護と持続可能な開発をより重要視するにつれ、スピリットレベルも将来的には環境保護と持続可能性にさらに注目する可能性があります。たとえば、一部の新しい水準器では、環境への影響を軽減するために、再生可能素材と省エネ設計が使用されています。さらに、一部の水準器は低消費電力と長寿命を特徴としており、耐用年数を延ばし、廃棄物の発生を削減します。